免费咨询热线

15935482577石墨化阴极炭块在铝电解槽中的关键作用及应用分析

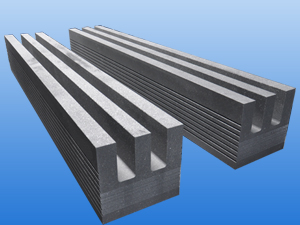

铝电解槽的阴极炭块,作为电解槽的内衬与阴极导电的双重角色,对电解槽的耐用性和生产效率产生直接影响。在电解铝的生产流程中,它扮演着举足轻重的角色。针对企业采用石墨化阴极后所面临的一系列挑战,如炉底保温、筑炉质量控制、技术参数调整以及电解槽的日常管理优化等,本文将提出一系列的改进措施,旨在为相关从业者提供有价值的参考。

01石墨化阴极的作用

△ 阴极炭块的性质

在电解铝的生产过程中,阴极炭块不仅作为电解槽的内衬,还承担着导电的重要任务。其性质直接影响着电解槽的耐用性和生产效率。以下是几种关键的阴极炭块性质:

物理性质:包括密度、硬度、耐磨性等,这些性质决定了炭块在高温、高压环境下的稳定性。

化学性质:如抗腐蚀性、抗氧化性等,这些性质关乎炭块在电解过程中是否能够抵御化学侵蚀,保持长久耐用。

导电性能:阴极炭块作为电解槽的导电部件,其导电性能的优劣直接影响着电流的分布和效率。

热稳定性:在高温电解环境下,炭块需要具备良好的热稳定性,以防止因温度变化而导致的结构破坏。

经济性:考虑到生产成本控制和长期使用成本,阴极炭块的价格、寿命以及维护成本也是评估其性质时需要考虑的重要因素。

△ 保温材料的提高

由于石墨化阴极炭块的电阻率较低,导致电流通过时产生的焦耳热相对较小。同时,其热导率又相对较大,这使得电解槽的散热量增加。在生产过程中,这往往会导致槽底温度偏低,进而引发炉底沉淀的问题。

为了应对这一问题,我们可以采取以下措施:首先,选择保温性能更为出色的保温材料;其次,增加电解槽槽底保温材料的厚度。通过这些措施,我们可以有效地减少电解槽底部的散热量,从而确保电解槽在运行过程中的热量平衡。

△ 筑炉质量和焙烧启动

电解槽能否平稳运行并保持长寿,关键在于其筑炉材料和筑炉质量。因此,我们必须严格把控筑炉材料的质量,精心挑选配套的阴极糊材料,并遵循筑炉规程进行精细砌筑。在铝电解槽的焙烧启动阶段,焦粒的厚度应保持均匀,同时满足技术标准。期间,应严格依照技术标准进行电流分布和炉底温度的监测,并实时调整炭阳极电流分布,以确保焙烧过程中电解槽的电流分布均匀,阴极受热也均匀。

△ 技术条件的适宜性

在铝电解生产中,为了充分发挥石墨化阴极炭块的优势,我们需要创造适宜的技术条件。这包括适当降低铝水平,以减少电解槽的散热并保持热量平衡;同时,降低分子比,以确保电解槽在合理的过热度下平稳运行。此外,还应适当提高电解质水平,以确保氧化铝能够充分溶解,从而维持电解槽的物料平衡。

△ 日常管理的精细

石墨化阴极炭块作为先进的阴极材料,需要更为精细的日常管理来匹配。这包括平稳控制电解槽的热量和物料,以减少对阴极炭块的冲蚀;同时,应避免人工处理炉底,充分发挥电解槽的自我调节能力,从而将石墨化阴极的性能优势最大化。

经过实际生产情况的分析,对石墨化阴极在铝电解槽中的应用进行初步效益评估。若以平均值进行计算,石墨化阴极能显著提升电流效率,达到15%,同时降低炉底压降85mV。若以91%的电流效率为基础进行估算,其效益将更为可观。此外,石墨化阴极还能有效延长电解槽的使用寿命,达到700天的延长。

00kA铝电解槽在应用石墨化阴极后,单槽日出铝量可增加500×0.3356×24×15%,计算得出增加量为60.408千克。同时,吨铝能耗可降低0.085×1000÷0.3356÷92.5%,计算得出降低量为273.8千瓦时/吨。

石墨化阴极炭块在提升铝电解槽性能、实现节能降耗以及延长槽寿命方面均展现出显著效果。为了充分发挥其优势,企业在实际应用过程中,必须针对筑炉、焙烧、启动以及后期管理等各个环节,制定出一套符合石墨化阴极理化特性的管理、技术及操作规范。